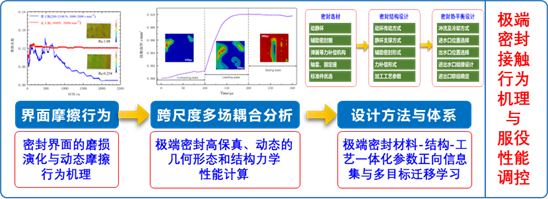

依据极端密封特种工质(介质)的热流体传动理论,利用分子结构及第一性原理,获取不同复杂工质分子的结构描述符库,并将其与宏观物性参数进行直接映射;建立介质与超高速、宽温域、重载比三者耦合下的反向传递(BP)前馈神经网络模型,利用原位摩擦测量技术验证模型的正确性,揭示密封宏微观、跨尺度、多时序的磨损演化与动态摩擦行为机理,形成密封从局部磨损到整体服役失效的全周期信息传递链。

基于极端密封的几何形态和界面服役性能,分析极端工况参数、密封介质性质以及密封设备运行的环境特征,构建以获得低泄漏率和高稳定性为目标,采用多体系统动力学、计算流体力学、热力学对极端密封结构的相关特性进行多物理场和跨尺度(宏-微观尺寸)耦合全域分析,采用交叉强耦合解决策略开展高保真、动态的几何形态和结构力学性能计算,判断密封泄漏率和密封环振动幅值是否满足服役要求,形成密封的类型、结构形式、相应的尺寸参数、摩擦副配副材料形式及抗温、抗压、排渣、润滑、防结晶的密封辅助系统,最终实现极端密封整体设计规范和技术体系。

基于极端密封摩擦磨损机理、服役性能,以及密封形-性结构数据,建立异种材质匹配性的材料层,密封模块化、系列化和多样化结构层,密封材料-结构强关联工艺层;三层数据库进行交叉映射与量化构效关系,挖掘极端密封材料-结构-工艺一体化参数正向信息集;基于多目标数据追溯迁移法实现极端密封系统数据链深度深度学习,开发出密封数字化设计交互平台,实现极端密封关键结构参数的优化。

图1 研究内容一技术路线

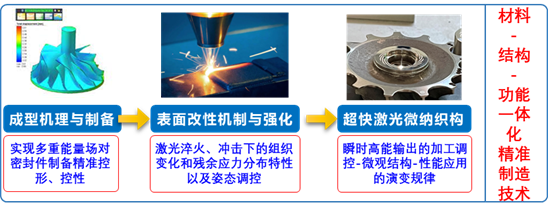

围绕极端工况下密封件与异形金属件的精准成形和高效制备问题,开展高性能密封件形-性一体化增材制造中材料高温裂解、冷却成形机理研究,获得组织稳定的增材制造材料;通过对能束发生装置及多重能场进行建模与仿真,实现多重能量场对密封件制备性能耦合影响的精确控制、变形开裂预防以及制造的精准控形、控性,获得最佳增材制造工艺,制造出高精度密封件,提升其在极端工况下的服役寿命,形成密封件增材制造工艺技术和产品的标准化技术体系。

探索激光冲击方式变形诱导的淬火层组织变化和残余应力分布特性,实现激光淬火、冲击工艺参数对淬火层残余应力分布的调控;分析极端工况下密封摩擦副表面的摩擦学、力学等性能,识别约束材料、涂层材料、激光参数对表面硬度、表面粗糙度、耐磨性、残余应力的影响;研究激光表面改性技术在密封件中加工位姿及几何形状,创制工艺参数的设计优化技术,获得最佳激光表面改性工艺参数,完成高韧性、长寿命密封件工程化制备。

基于“材料表面图形化增效”的技术理念,采用超快激光直写技术进行碳基陶瓷表面的图形化制备,提出激光选取烧蚀制备图形化的工艺,综合分析其表面的微观形貌和结构表征,建立复杂多变微-纳图案与材质表面粗糙度、材料微观组织的演变规律的调控模型,在获得表面图形的加工、结构、性能基础上,综合分析其中的致变规律,实现激光瞬时高能输出下的加工调控-微观结构-性能应用的变化规律和调控方法。

图2 研究内容二技术路线

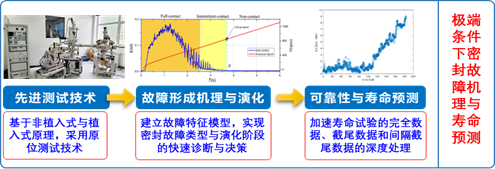

模拟极端密封所处环境的超高速、宽温域和重载比并存的服役特点,设计并搭建温度、湿度、介质压力、转速和振动可调,泄漏率、摩擦扭矩、端面温升和密封环振动可测的拟实工况密封性能测试平台,基于非植入式与植入式监测原理,采用先进的原位摩擦测试技术、亚微米润滑膜厚在线测量技术、量子点测温技术与超声应力波捕捉技术,深入分析拟实工况下密封的泄漏率、振动量和磨损率影响因素;探明密封端面运行状态的反馈机制,识别密封运行状态,实现运行轨迹全时/频域图谱。

基于密封服役过程表界面微观形貌和综合性能演化机理,建立强耦合状态下信号变化与密封动力学性能以及摩擦学性能的映射机制,确定密封故障分析的相关参数和各自的隶属函数,获得密封声、热、能等多物理场在线状态监测以及信号处理技术,建立故障特征状态分类和故障发展演变模型,高效利用云边系统数据与计算资源对波形流进行边缘化处理,实现密封故障类型与演化阶段的快速诊断与决策。

基于上述研究内容,深入分析极端密封关键结构参数、几何参数和运行参数对密封可靠性的影响规律,揭示超极端密封在转速、压力、端面结构参数、弹性元件力学性能等加速因子与产品可靠性的内在关联,建立密封可靠性与加速因子的函数关系,进而确定密封系统的加速寿命试验时间与非加速寿命试验时间的等效关系;测试获得密封关键功能件的试验数据,建立包含材料影响、结构参数影响、运行工况影响和安装配对影响的产品失效数据库,对数据库内产品加速寿命试验的完全数据、截尾数据和间隔截尾数据进行分析,完成极端密封关键功能件的寿命预测。

图3 研究内容三技术路线